Офф-лайн обработка данных контроллеров производственных линий является необходимым условием объективного анализа затрат на выпуск продукции. В условиях поточного производства использование данных только в момент выпуска продукции не позволяет определить «узкие» места в работе линий и оптимизировать работу ремонтных служб, подготовку входящих материалов и планирование производства.

Кроме этого, организация работы по стандартам ISO9000 и особенно GMP требует обязательного журналирования работы оборудования в целях контроля над состоянием процесса выпуска продукции.

Офф-лайн обработка данных контроллеров – блажь или необходимое условие для оптимизации производства.

Каждый, кто приобретал оборудование, оснащенное современными контроллерами управления, сталкивался с дилеммой – платить за возможность автоматического получения и сохранения данных о работе оборудования или нет.

Казалось бы – зачем лишние траты на дополнитлеьную обвязку контроллера и программное обеспечение, однако в будущем отказ от этой «ненужной» опции может обернуться реальными потерями.

Давайте рассмотрим самые простые ситуации, связанные с офф-лайн обработкой реальных данных с контроллеров оборудования.

Ситуация первая: новое оборудование требует установки нормативов на переналадку под разную продукцию. Производитель никогда не сможет сказать, сколько будет длиться переналадка у конкретного пользователя: слишком различна квалификация обслуживающего персонала, различны условия в цехах, различается окружение линии.

Можно возразить, что можно использовать ручной журнал, но, как показывает практика, ручное заполнение всегда неточно и размер погрешности сильно зависит от занятости персонала и его ответственного отношения к «второстепенным» функциям. Можно определенно утверждать, что погрешность может достигать 50% временных затрат.

Другое заблуждение: время переналадки можно отследить по времени остановки линии. Но позвольте, линия может быть формально запущена, а продукция не выпускаться. Например – пробные единицы продукции, которые используются ОКК для подтверждения правильности настроек.

Таким образом, мы получаем неверные исходные данные для установления нормативов, которые в конечном итоге приводят к перерасходу фонда оплаты труда и невозможности выделить действительно проблемные переналадки.

Только обработка данных, собранных с контроллера линии может дать максимально правильные затраты времени на процесс переналадки.

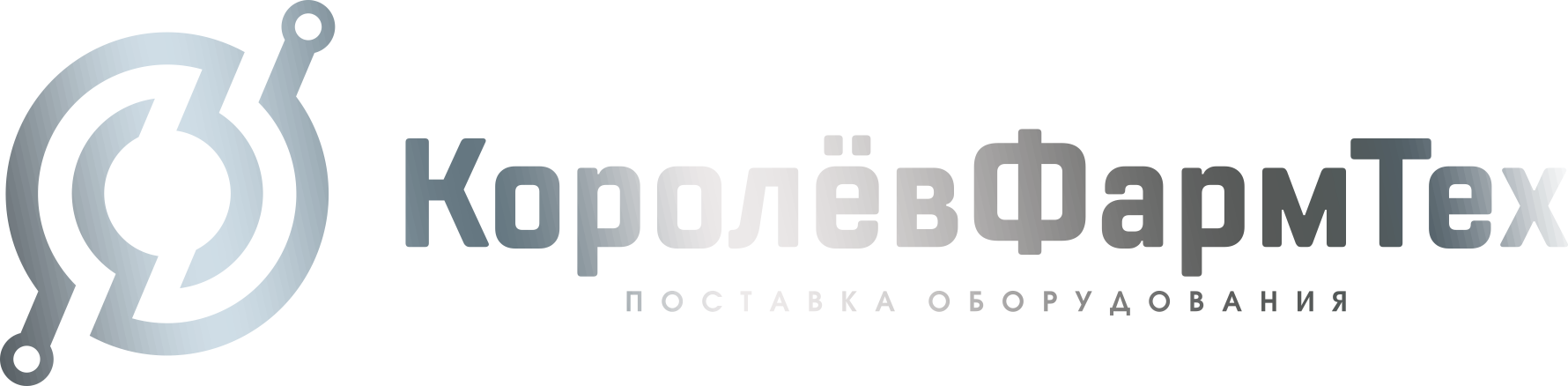

Вот реальный пример сопоставления времени на переналадку:

| Данные по «рукописному» журналу учета работы линии | 40 минут |

| Данные по времени старт-стоп контроллера | 10 минут |

| Данные по постобработке данных контроллеров, полученных во время работы | 19 минут |

|

|

|

График скорости работы линии в период переналадки |

По графику четко видно, что реальное время переналадки действительно составляет 19 минут.

Ситуация вторая: одним из основных критериев, влияющих на себестоимость выпускаемой продукции является реальная производительность линии. Производители оборудования всегда указывают максимальную скорость, с какой линия может выпускать продукцию. Однако реалии зачастую сильно отличаются от данных, полученных на заводских испытаниях. Вспомните, хотя бы заявляемый и реальный расход бензина у автомобилей. Кроме этого, даже установленная на контроллере скорость не гарантирует, что продукция выпускается именно на этой скорости.

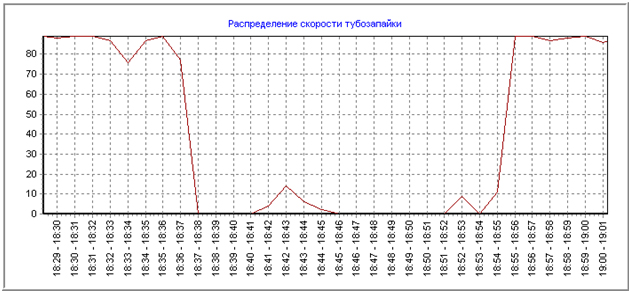

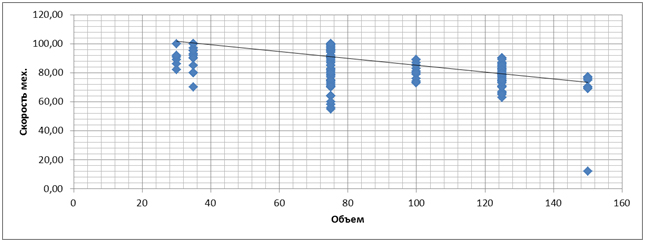

Вот реальный пример сопоставления скорости работы линии:

По графику четко видно:

| Данные по «рукописному» журналу учета работы линии | 83 шт/мин |

| Данные контроллера по установленной скорости | 90 шт/мин |

| Данные по постобработке данных контроллеров, полученных во время работы | 78 шт/мин |

|

|

|

График работы линии (зеленая линия – механическая скорость линии, красная – скорость выпуска, рассчитанная в офф-лайне) |

Если учесть, что реально за указанный период (5 часов или 300 минут) было выпущено 23330 шт. продукции, то становится очевидным тот факт, что опять самый объективный результат дает офф-лайн обработка данных контроллеров.

Казалось бы, приведённые примеры ничего особенного не показали: ну завысили время перехода, ну завысили скорость работы на 6%. Что тут такого? Вполне можно использовать ручные журналы.

Однако, если разложить эту ситуацию на месяц работы, то может получиться, что выпущено на 6% продукции меньше, чем планировалось, а это дает потери в 480 тыс. руб. при выпуске 2 млн. штук в месяц с ценой 4 рубля/штука по сравнению с плановой величиной, а так же лишние 2000 минут или 4 человека/смены рабочего времени при 100 переходах в месяц.

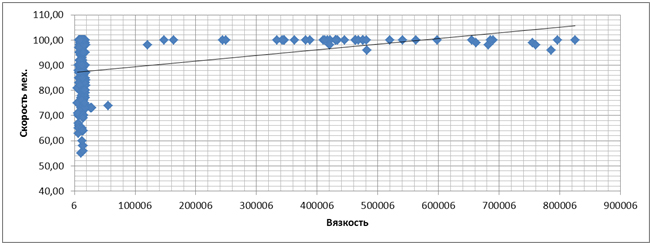

Кроме приведенных примеров, много других возможностей проводить анализ различных факторов, влияющих на скорость и стабильность работы линии.

|

|

|

Зависимость скорости от вязкости |

|

|

|

Зависимость скорости от объема наполнения |

|

|

|

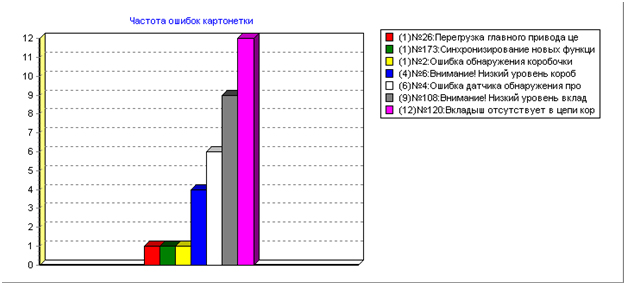

Гистограмма ошибок, вызвавших остановку |

Конечно, приведенные примеры касаются в первую очередь планирования и бюджетирования, но, в зависимости от исполнения, контроллеры выдают достаточное количество информации и по состоянию технологического процесса. В том числе: данные о температурных режимах, данные о времени обработки на каждой стадии процесса, данные о физических усилиях при обработке материалов, данные о недо- и перевложениях компонентов и многое другое. Сохранение ключевых данных процессов позволяет при расследованиях отклонений получить объективную информацию и точно установить виновника возникших неполадок.

Все вышеизложенное, на наш взгляд, не позволяет называть опцию по сохранению данных контроллеров на сервере и их последующей обработки бесполезной тратой денег.