Для современного приготовления кремов необходимо использование специальных аппаратов, позволяющих приготовить продукцию по соответствующим стандартам. От числа задействованных в производстве кремов аппаратов, процесс изготовления кремов бывает либо периодическим, либо непрерывным. В современное производство кремов входит подготовительный и варочный участки.

На подготовительном участке готовят водные растворы и отдельные виды сырья. Для измельчения различных твердых веществ используют различные мельницы, шаровые, с лопастными мешалками-ножами, трехвалковые и др. Т.к. основным сырьем в производстве кремов является вода, то в работу подготовительного участка входит и её подготовка.

На варочном участке осуществляются основные процессы по производству кремов.

|

| Рис. 1 Реактор-смеситель номинальным объемом 150л. Сталь AISI 316L |

Для подготовки основы крема необходимы операции по растворению или сплавлению компонентов (парафины, воски и др.) в плавильных реакторах (рис. 1) или в плавилках с паровыми рубашками, с дальнейшим удалением механических примесей фильтрованием. Плавильные котлы для растопления жировой фазы и поддержания её в расплавленном состоянии оснащаются мощными мешалками, для качественной работы в средах с большой вязкостью. Этим целям наиболее отвечают грабельные, якорные или планетарные мешалки с фторопластовыми скребками. Иногда плавление основы проводится непосредственно в ёмкости (бочке), в которой происходит её хранение. Для этих целей возможно использования специального парового змеевика, паровой «иглы» или электропанели. Для перекачки кремовых основ часто применяют шестеренчатые насосы, зарекомендовавшие себя хорошей работой в вязких средах.

|

| Рис. 2 Реактор 630л. с внешним гомогенизатором и автоматическим режимом работы по заданному алгоритму |

Готовая смесь проходит через гомогенизатор, задерживающий механические включения фильтр и по обогреваемому трубопроводу поступает в ёмкость вакуумного реактора.

Возможно доукомплектовывание вакуумных реакторов любым навесным оборудованием, рубашками нагрева и охлаждения, датчиками температуры и уровня продукта, мерными трубками, системами вакуумирования, нагнетания, впрыска, моющими головками, крышками и люками с уплотнениями и смотровыми окнами, гомогенизаторами (рис. 2), циркуляционными насосами, перемешивающими устройствами любого типа с фторопластовыми скребками и погружными диспергаторами.

Из оборудования для производства кремов компания КоролёвФармТех предлагает вакуумные реакторы, изготовленные с необходимым уровнем автоматизации (Рис. 3), защиты и контроля стадий процессов, из любых сталей и с высоким классом обработки их внутренних, внешних поверхностей и швов, в стационарном или мобильном вариантах.

|

| Рис. 3 Реактор 700 л. с программируемой системой |

Состав сталей можно комбинировать, что позволит из-за изменения теплопроводности быстро добиваться необходимых температурных режимов содержимого. Вакуумные реакторы обладают высокой надежностью, производительностью и имеют длительный срок службы.

Котлы и реакторы для изготовления кремов имеют автоматическое

управление с регулировками режимов производства. Пульты управления оснащены одно и двухканальными измерителями-регуляторами, ТЭНами, индикаторами, тумблерами управления и преобразователям частоты вращения перемешивающих устройств, насосов, гомогенизаторов и т.д.

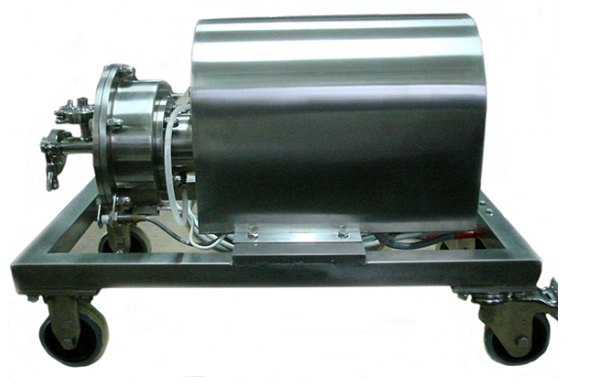

Гомогенизаторы могут быть погружными, отдельно установленными (рис. 4), в горизонтальном или в вертикальном исполнении.

|

|

Рис. 4 Гомогенизатор роторный подкатной |

Преимуществом погружных гомогенизаторов является отсутствие в их конструкции торцевого уплотнения. Они не имеют обвязывающих трубопроводов и по этому, могут работать при более высоких температурных режимах и в агрессивных средах. Они могут размещаться в емкостях с разными объёмами и возможно применение на несколько емкостей одного гомогенизатора, попеременно.

Для приготовления кремов используют вакуумные миксеры – гомогенизаторы, представляющие из себя установку, состоящую из вакуумного реактора с перемешивающим устройством с подсоединенным на рециркуляцию гомогенизатором (рис. 5). После загрузки в реактор основных компонентов, из него откачивается воздух и установка включается в режим рециркуляции, при которой загруженные компоненты смешиванием и измельчением до микронного уровня превращаются в однородную массу.

|

|

Рис. 5 Лабораторный реактор со встроенным гомогенизатором под давлением 10 Бар |

Для непосредственной промывки закрытых емкостей и трубопроводов для изготовления кремов применяются СИП-мойки. Принцип и схема работы всех СИП-моек практически одинаковая, через все оборудование происходит прокачка специальных растворов с контролем температурных режимов, концентрации растворов и различных параметров установки. Оснащение СИП-моек позволяет выполнять процесс промывки технологических линий по производству кремов в любом режиме (ручном, полуавтоматическом и автоматическом). Головки СИП-мойки, подключенные к общему распределителю обеспечивают качественную мойку внутренних поверхностей корпусов.

Кроме плавилок, реакторов и гомогенизаторов, в процессе приготовления кремов широкое применение имеют насосы различных типов.

Шнековый винтовой насос (рис. 6) предназначен для перекачки абразивных высоковязких (до 1000000 сП3) густых жидкостей и эмульсий с высокой концентрацией (до 150 грамм/литр) твердых веществ.

|

|

Рис. 6 Бочковой винтовой насос |

К основным плюсам винтовых насосов относится отсутствие в их конструкции клапанов, неприхотливость их в эксплуатации, возможность самовсасывания и создание на выходе не пульсирующего потока, прямо пропорционального скорости вращения ротора. Винтовые насосы просты в обслуживании, у них надежная конструкция и высокий КПД. Если винтовой насос оснастить вариатором частоты, то он может выполнять функцию дозатора для высоковязких и абразивных продуктов. Размеры включений в перекачиваемой эксцентриковым шнековым насосом неоднородной среде определяются размерами полостей между поверхностями ротора и статора.

Винтовые самовсасывающие насосы (рис. 7), в отличии от импеллерных, развивают на выходе очень большое давление и лучше справляются с средами, обладающими большой вязкостью. Но, у импеллерных насосов более высокая степень самовсасывания.

Предназначением пищевого импеллерного насоса служит перекачивание вязких (до 20000 сП3) густых жидкостей и эмульсий с допустимым содержанием мелких частиц и вкраплений воздуха. Пищевой импеллерный насос, как и винтовой, работает по принципу объемного перемещения, является самовсасывающим и может выполнять функцию дозатора.

|

|

Рис. 7 Короткий винтовой насос |

Кроме этого, пищевой импеллерный насос при небольших своих габаритах имеет большую производительность, продолжительный срок безаварийной эксплуатации и высокую надёжность. В зависимости от применения, возможно изготовление с рубашкой обогрева.

Шиберный пластинчатый насос предназначен для перекачки пластичных, вязких масс и других различных жидкостей роторным принципом. Плоские пластины (шиберы), скользят в продольных радиальных пазах ротора – эксцентрика прижимаются центробежной силой к статору, то входя в ротор, то выдвигаясь из него, создают разряжение на всасывающей стороне и вытесняют перекачиваемую массу из заполненного пространства. Данный принцип работы существенно упрощает и обслуживание и ремонт.

|

|

Рис. 8 Мобильный (передвижной) реактор 125 л. из стали AISI 316L |

Расположение различных единиц оборудования для приготовления кремов на некоторых производствах требуют перемещения сред на высоту или подъем её с глубины. Для этих целей необходимо использование вихревого центробежно-роторного насоса, имеющего возможность поднятия продукта на высоту 20 метров и поднятие с глубины 20-25м. Недостатком центробежно-роторного насоса является то, что для создания эффекта самовсасывания, необходимо через дополнительный штуцер залить во всасывающий патрубок жидкость. За счёт установки охлаждаемого торцевого уплотнения можно перекачивать среды с высокими температурами.

Принцип работы перистальтических насосов, как и винтовых и импеллерных, но они еще могут работать с агрессивными, высокотемпературными, абразивными средами и продуктами большой вязкости.

|

|

Рис. 9 Наноэмульсионная установка «Нэоформ 800ЛП» |

Перистальтические насосы обладают надежностью, простотой эксплуатации, возможностью работы при отсутствии жидкости в проточной части (т.е. "всухую"), являются самовсасывающими, имеют возможность реверсивной работы и абсолютно герметичны, не имея при этом уплотнений, сальников и клапанов. Перистальтические насосы не имеют контакта перекачиваемого продукта с движущимися частями и не повреждают структуру перекачиваемой среды.

Все предлагаемое оборудование для производства кремов изготовлено строго в соответствии с требованиями GMP. Все части предлагаемого оборудования, имеющие контакты с продуктом, изготавливаются из высококачественных пищевых нержавеющих сталей AISI-304, AISI-316 (рис. 8) с любым классом обработки их поверхностей.

|

| Рис. 10 Наноэмульсионная установка «Нэоформ 2000П» |

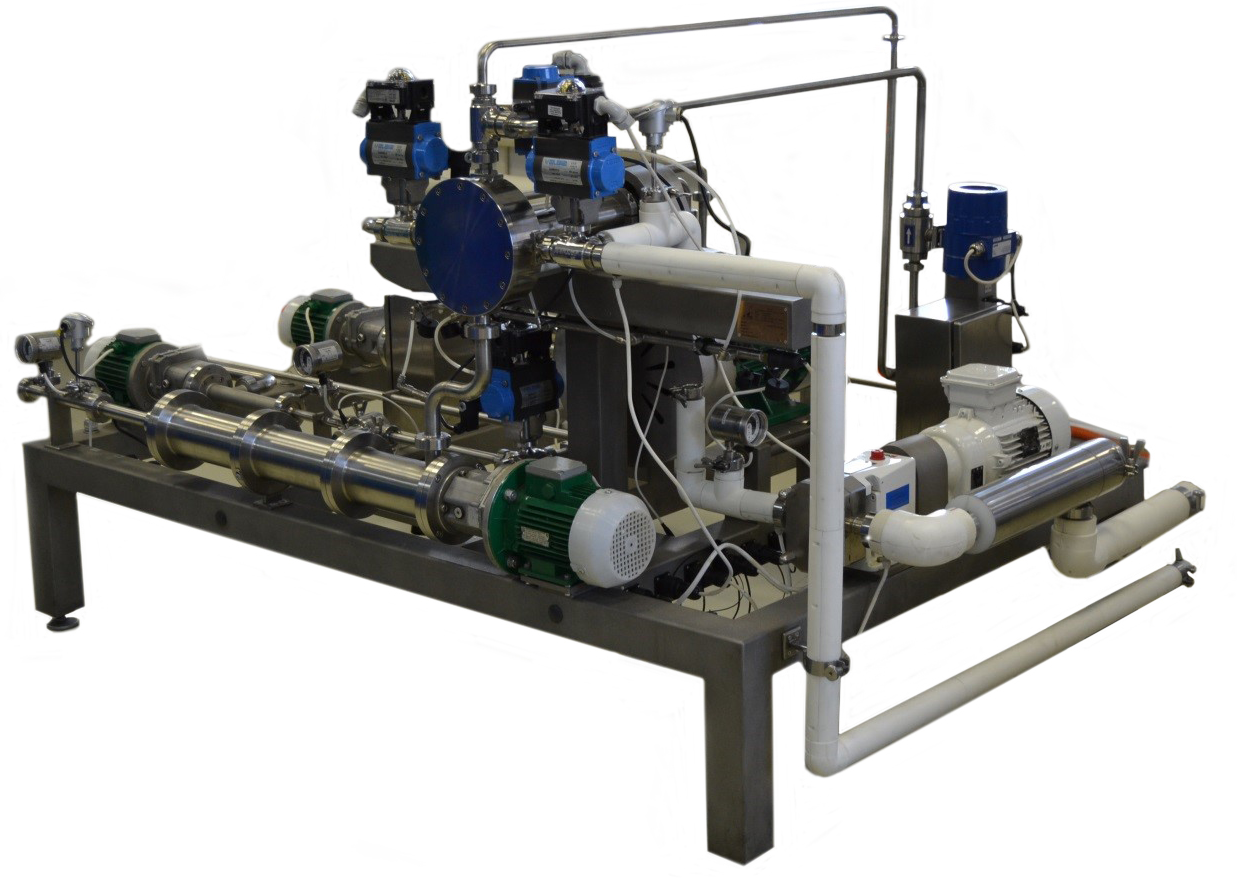

ООО «КоролёвФармТех» является пионером в разработке и испытаниях оборудования для производства нанокремов и наноэмульсий, являющимися настоящим открытием косметического рынка.

Установки для производства нано кремов компактные и мобильные, находятся в удобном моноблоке и позволяют экономить до 60% электроэнергии, т.к. в принципе их работы исключен нагрев водной фазы. Установки могут работать, как в лабораторном режиме с партией до 40кг. (рис. 9), так и в промышленном режиме с производительностью до 2000 кг в час (рис. 10). Установки спроектированы и изготовлены строго в соответствии с требованиями GMP. Средний размер частиц производимого продукта меньше 15,7 нм, что неоднократно подтверждено микроструктурными исследованиями, в соответствии с выводами которых, получаемая продукция относится к классу наноэмульсий. Управление всеми процессами производится одним оператором с пульта управления, либо с компьютера. Вся подробная информация о работе оборудования для производства нано кремов за все время их эксплуатации может храниться в архивах на оптических носителях.