Для любого производителя продукции в тубах, самым важным показателем качества процесса фасовки является полная герметичность запаечного шва тубы. Любой руководитель отдает себе отчет, к каким последствиям в денежном эквиваленте и не только, может привести отсутствие или ненадлежащий контроль качества запайки туб.

посмотреть прибор проверки герметичности запаянных туб в нашем каталоге оборудования

|

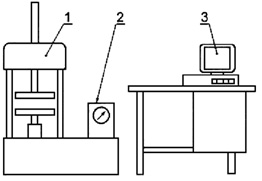

| 1 - пресс; 2 - пульт управления; 3 - двухкоординатный (усилие - нагрузка, перемещение - деформация)регистрирующий прибор. Рис. 1 - Схема стенда для испытаний на прочность методом сжатия |

Это и различного рода претензии, и рекламации и т. д., вплоть до отзыва всей партии продукции и конечно же, как немаловажный аспект, потеря имиджа. Для контроля этого важнейшего показателя можно применить несколько методов:

- проверку с помощью подручных средств. Т. е. использовать различного рода щипцы, пассатижи, клещи, просто вставать на запаянную тубу и т. п. Однако, такой метод не соответствует организации современного производства, да и толку от него не много, т. к. происходит лишь локальное давление на определённую небольшую площадь и с неизвестной величиной давления;

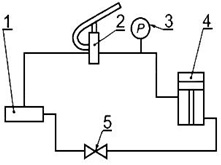

- использовать специальный стенд (рис. 1) с пультом управления, прессом (рис. 2) и т.д. для создания необходимых нагрузок на сжатие, в соответствии с требованиями ГОСТР51760-2001 (Гос. стандарт РФ о таре потребительской полимерной, общие тех. условия). Метод контроля с помощью такого стенда – выборочный. Но основными недостатками являются громоздкость конструкции, низкая технологичность и практически полное отсутствие автоматизации.

|

|

1 - бак для слива масла из гидросистемы; 2 - насос; 3 - манометр; 4 - гидроцилиндр; Рис. 2 - Принципиальная схема пресса для испытания тары на сжатие |

- использовать газодетекторный метод контроля качества запайки туб. К его плюсам можно отнести то, что в режиме реального производства происходит контроль качества всей производимой продукции. Но есть и недостатки, сводящие на «нет» все достоинства. Эта методика разработана и запатентована только одной компанией. И проверка производится только на машинах, выпущенных этой компанией. То есть, речь идёт не об отдельном автомате, узле или приборе, а о необходимости приобретения целой тубонаполнительной машины, оснащенной данным устройством.

Кстати, при весьма сомнительном качестве оборудования, цены на него заоблачные. А сам данный метод контроля качества запайки туб основан на том, что непосредственно перед запайкой в тубу с полупродуктом добавляется определенное количество смеси двух видов газа (E949 и Е941). После запайки и обрезки шва на тубу производится давление и специальный датчик производит замер и сравнения газа в зоне анализа с максимально допустимым значением при данном процессе и, при превышении этой величины происходит отбраковка тубы. Ко всему вышесказанному остаётся вопрос: каждый ли производитель готов дополнительно иметь в тубе с продукцией и в зоне фасовки постоянное присутствие смеси газов?

|

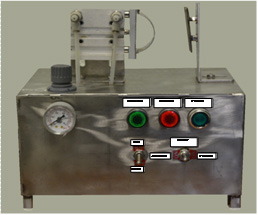

| Рис. 3 Прибор для проверки герметичности туб КВМ-1 |

ООО «КоролёвФармТех» предлагает прибор для проверки герметичности запаянных туб собственной разработки КВМ-1 (рис. 3). Прибор позволяет осуществлять выборочную проверку контрольной партии запаянных туб. Прибор легко подключаем, прост в эксплуатации, неприхотлив в обслуживании, компактен и может располагаться непосредственно в зоне фасовки. Прибор для проверки герметичности запаянных туб имеет ручной и автоматический режимы работы. Все необходимые параметры регулируемые. Сила сжатия (давления на тубу) от 0 до 8 кгс/см² (0,8 МПа). Время сжатия (давления на тубу) от 0 сек. до нескольких часов. Пауза между циклами сжатия от 0 сек. до нескольких часов. Электропитание – 220 В. Корпус КВМ – 1 изготовлен из нержавеющей аустенитной стали AISI 304 (8Х18Н10).

Технические специалисты ООО «КоролёвФармТех» дадут Вам профессиональные консультации по оборудованию для контроля качества запайки туб и помогут провести бесплатные испытания вашей продукции, без каких-либо обязательств.